萤石的浮选及其与重晶石分离研究

淄博学院资源与环境工程系

摘要:介绍了萤石的浮选,萤石与重晶石的混合浮选及两者混合精矿的浮选分离,提出了合理的工艺流程及工艺参数。通过使用自行配制的混合药剂,可使可浮性相近的萤石、重晶石实现有效分离,同时获得萤石、重晶石两种合格精矿。

关键:萤石,重晶石,浮选混合剂

我国是世界最大的萤石生产与出口国,萤石储量占世界储量1/3,萤石成品矿年产量为100多万t,其中40%~50%为浮选萤石粉精矿。

在我国,萤石矿石的平均品位较低,只有34.7%,富矿(β>60%)较少,约占全国总量的8%,高品位的富矿(β>80%,可直接开采的商品块矿)只占总量的2%,而占萤石绝大部分的贫矿,都与钨、锡、钼、铋、铅、锌等金属矿及重晶石、方解石、高岭石等非金属矿伴生,因此,要发挥我国萤石资源优势,就必须重视提高选矿技术水平,同时加强矿物的综合回收利用。

一、矿石性质

本研究矿样,取自山东沂南县萤石矿。该矿体处在太古界泰山群老基底的花岗片麻岩中,属于中低温充填硅酸盐类萤石矿,矿石类型为萤石重晶石型。矿石呈灰白、乳白色,局部微带褐、紫及斑杂色,碎斑状、板状构造,局部为钟乳状、网脉状构造。组成矿石的主要成份为萤石、重晶石,其次为少量石英、方解石、花岗片麻岩、英安斑岩等碎块。

矿石主要化学成份(%):CaF224.26、BaSO430.89、CaCO30.38、TFe1.03、Al2O32.83、TiO20.05。

二、试样制备

工业中所应用的萤石精矿,有块矿(粒度>3mm)和粉矿两种。该矿石中萤石嵌布粒度较细,不需粗粒分离,故将原矿样碎至1mm以下,直接进行浮选分离。

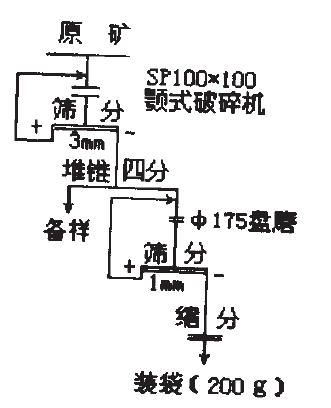

试样制备流程,如图1所示。

三、选矿试验研究

(一)磨矿细度确定矿石入选粒度对萤石的选别指标有较大的影响,一般认为,粗粒级的浮选选择性好,品位高,但回收率低;中等粒级的品位和回收率均较高;而细粒级的都低。由于粒度的影响不是本次研究的重点,因而只进行了简单的条件试验,确定其最佳入选细度为-200目占68%。

磨矿采用辊筒棒磨机,磨矿浓度为50%,于1L3单槽浮选机中浮选,矿浆浓度为20%,温度保持在35%左右。

(二)浮选分离萤石与重晶石均有良好可浮性,用油酸作捕收剂、水玻璃等作抑制剂,可实现萤石、重晶石与脉石矿物的有效分离。问题的关键在于,确定一个合理的药剂制度,达到综合回收萤石、重晶石的目的。

1、萤石优先浮选:在酸性条件下,用油酸作捕收剂,水玻璃、氟硅酸钠作抑制剂,可优先浮出萤石,再经多次精选可得到品位>97%的精矿。但被抑制的重晶石则难以再活化,选用多种活化剂均不能使其与脉石矿物分离,无法实现萤石与重晶石的综合回收,故优选浮选的方案不可取。

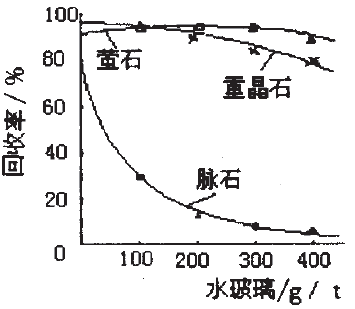

2、混合浮选:萤石与重晶石可浮性相近,在pH为8.5~9.0时,用油酸作捕收剂,回收率都很高。水玻璃为脉石矿物的有效抑制剂,但用量过大时对萤石也起到一定的抑制作用。其用量对不同矿物可浮性的影响,如图2所示。

3、萤石与重晶石分离:混合精矿的分离,可采用两种方案:一是抑制重晶石浮出萤石,二是抑制萤石浮出重晶石。为保证萤石精矿高品位的要求,本试验采用第一种方案。

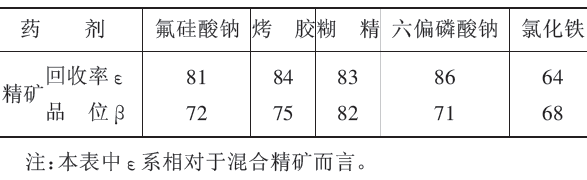

由于萤石与重晶石可浮性很相近,采用单一的常规浮选药剂难以实现有效分离,表1所列为采用部分药剂的分离结果。

表1 部分药剂使用效果%

经过反复试验、探索,综合各项有关试验的规律性,参考不同萤石矿的浮选实践,我们配制了一种混合剂,它是采用多种无机盐和有机物,按一定比例(主要成份%:氟硅酸钠,40~80;烤胶,20~40;氯化铁,(10~30)、一定工艺混合而成。试验表明:该混合剂(500g/t)能使萤石、重晶石的混合泡沫在精选中得以有效分离,而同时获得萤石、重晶石两种优质精矿。其浮选工艺指标如表2所列,浮选工艺流程如图3所示。

表2 萤石、重晶石混合浮选分离工艺指标

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。